-

- Buscar por Propósito

-

- Catálogo

- Equipos Auxiliares

Información RI (solo en inglés)

-

- A los Inversores

-

- Biblioteca RI

-

- Finanzas/Resultados

-

- Información de Interés

Aplicaciones

Las botellas y tarros resistentes al calor se utilizan comúnmente para zumos, té, encurtidos,

salsas y otros productos sensibles a bacterias en condiciones de pasteurización.

Las temperaturas típicas de llenado y/o pasteurización variarán de 65 hasta 95°C* en función del producto a llenar.

El tratamiento térmico también puede aplicarse a envases retornables/reutilizables que deben ser lavados a altas temperaturas.

Esto minimiza la contracción del envase y añade otras ventajas, tales como una mayor rigidez y resistencia a rayones.

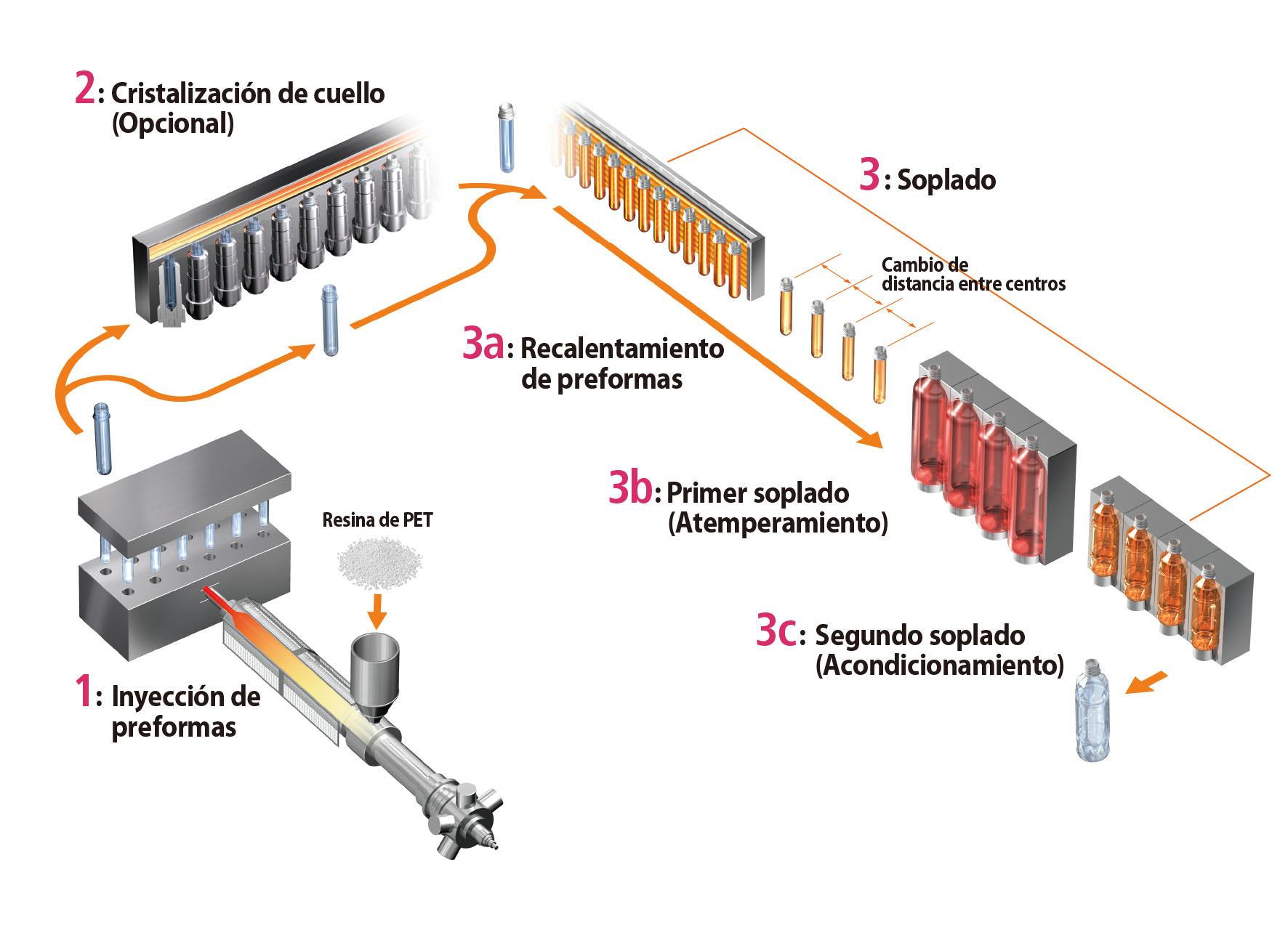

Se puede inyectar preformas con una máquina de moldeo por inyección de la serie PM (según el moldeo normal de 2 Etapas). Si se requiere la cristalización del cuello, el diámetro del cuello moldeado será ligeramente mayor al del cuello deseado.

Se utiliza una cristalizadora de cuellos de la Serie CM. Para botellas, la cristalización no siempre es necesaria;

el requisito depende del diseño,

el procedimiento de llenado y el tipo de tapa.

Usando una de nuestras máquinas de moldeo por soplado de la Serie HSB, la preforma se recalienta, estira y sopla. Consulte los siguientes tres pasos para obtener detalles sobre el proceso de HSB.

La preforma se recalienta a una temperatura adecuada para ser moldeada por estirado soplado. Hasta este punto, el proceso de moldeo por estirado soplado ha sido idéntico al convencional en 2 Etapas, pero difiere a partir aquí.

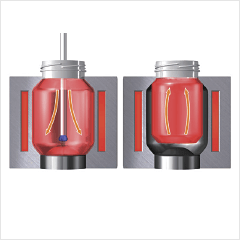

En la Serie HSB, el primer molde de soplado se calienta eléctricamente por encima de los 175°C y su forma es hasta un 20% más grande que el envase final. Después de completarse el soplado, el aire

presurizado sale del envase, pero el molde permanece cerrado por un tiempo. La alta temperatura provoca la cristalización parcial

del envase, además de la contracción de este al aliviar las tensiones de las cadenas del polímero de PET.

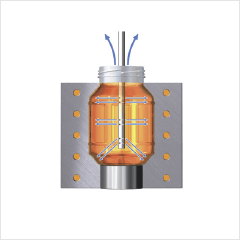

El envase contraído y parcialmente cristalizado, se transfiere al segundo molde de soplado, donde se sopla en su forma final.

Este molde se acondiciona a una temperatura de alrededor de 100°C. El envase final tiene un alto porcentaje de cristalización y bajo estrés. En consecuencia, el envase tiene la capacidad de ser llenado en caliente hasta 95°C* o resistir la pasteurización después del llenado.