-

- Buscar por Propósito

-

- Catálogo

- Equipos Auxiliares

Información RI (solo en inglés)

-

- A los Inversores

-

- Biblioteca RI

-

- Finanzas/Resultados

-

- Información de Interés

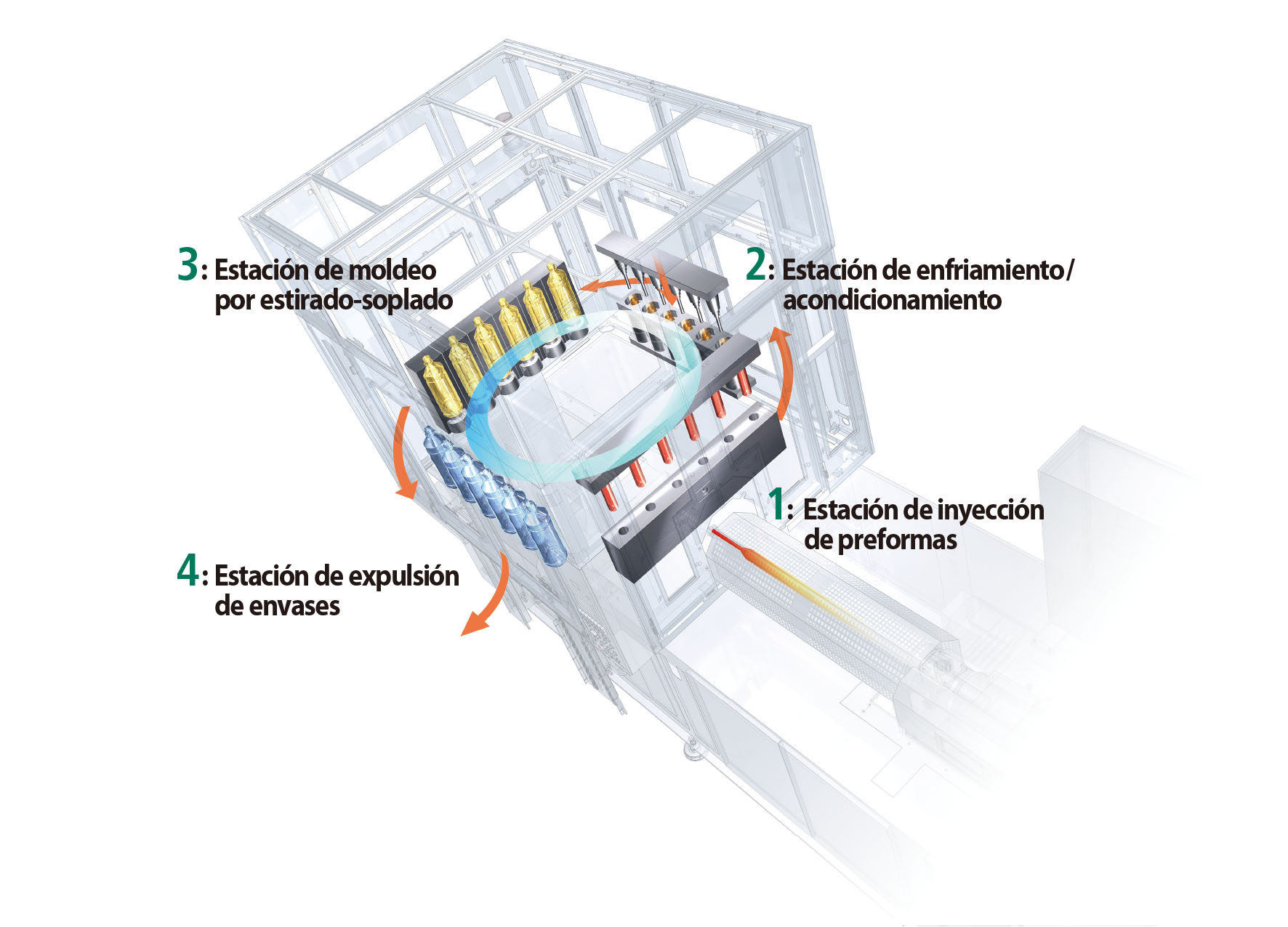

La utilización del calor residual en el proceso de moldeo por inyección de las preformas,

logra un consumo de energía drásticamente inferior al requerido en el moldeo de 2 Etapas. Después del moldeo por inyección, se transportan las preformas a lo largo del proceso en una placa porta cuellos (bi-partido).

Los cuellos y las partes del cuerpo de cada preforma, nunca entran en contacto entre sí, por lo que la calidad visual de los envases terminados está completamente libre de marcas de desgaste o manchas, que son una característica común del moldeo por 2 Etapas. Y,

como la preforma se mantiene dentro de la máquina, se asegura la higiene.

La flexibilidad de las máquinas convencionales de 1 Etapa de la Serie ASB, es ideal para aplicaciones de moldeo extremas y de materiales diferentes al PET.

Las preformas se inyectan y se enfrían por debajo de la temperatura de cristalización del PET, conservando el calor suficiente para ser sopladas sin

re-calentamiento. Se pueden utilizar diseños de preforma especializados y ajustes en los parámetros de inyección para optimizar la distribución del material en los envases terminados.

Dado que la preforma está diseñada a medida para cada envase, se pueden incorporar fácilmente características especiales, como cuellos no estándar.

Aquí es donde se origina la legendaria flexibilidad y estabilidad de la serie ASB. Se pueden aplicar varios sistemas para mejorar el perfil de la temperatura de la preforma y optimizar la utilización del material,

permitiendo el moldeo de envases livianos y resistentes en diversos materiales.Con el cambio de algunas partes de bajo costo, se pueden producir envases redondos, cuadrados y ovales a partir de una preforma común sin necesidad de modificar

las partes más costosas. Esta estación también puede compensar variables externas tales como, el suministro de los auxiliares, las condiciones ambientales y las resinas, consiguiendo así, un moldeo más estable.

El proceso básico de moldeo por estirado soplado puede variar en forma. Las más comunes son: el tratamiento térmico y la inserción o formación del asa. Si el diseño de la preforma es compatible,se pueden moldear gran variedad de envases con tan solo cambiar el molde de soplado.

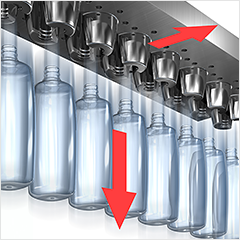

Los envases son expulsados desde la placa porta cuellos, donde han permanecido desde la fase de inyección. Los cuellos han sido orientados

cuidadosamente a lo largo del proceso de moldeo y son protegidos de rayones u otros daños. El cuerpo, también se mantiene protegido, generando así una apariencia inigualable, que hace del proceso de 1 Etapa ideal para aplicaciones de alta calidad visual.